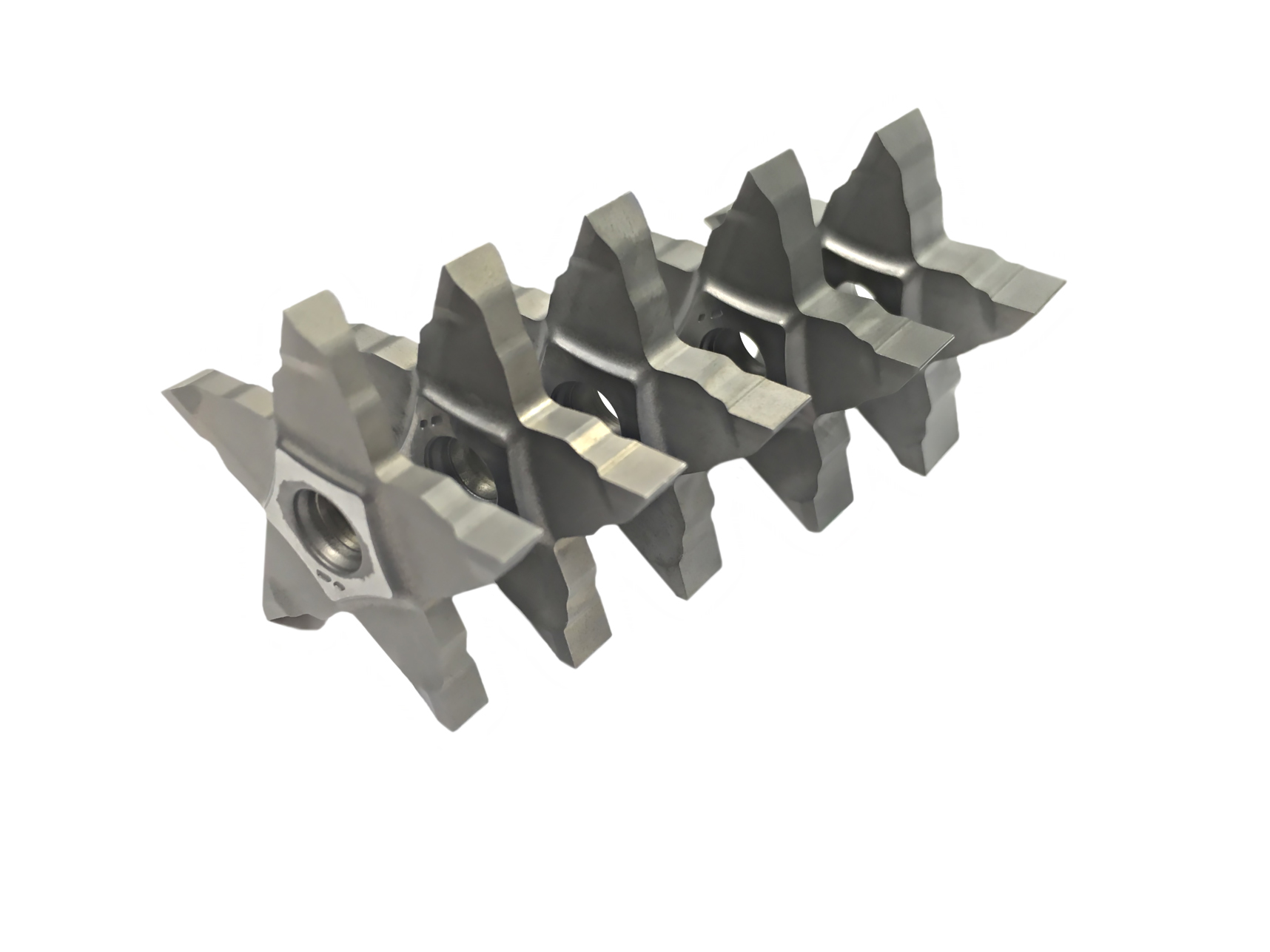

Gelaserte Spanformer schaffen neue Spielräume beim Stechen und Stechdrehen. Wo gepresste Geometrien an ihre Grenzen stossen, ermöglicht die Lasertechnologie präzise Spanführung, stabile Prozesse und längere Standzeiten – wirtschaftlich relevant auch für die Praxis.

Redaktionelle Bearbeitung: Technische Rundschau

Spanformer steuern die Spanbildung und sind damit entscheidend für einen stabilen Zerspanprozess. Iscar bietet dafür über 20 eingepresste Varianten. Bei Sonderwerkzeugen, insbesondere beim Stechen und Stechdrehen, stossen diese jedoch an konstruktive Grenzen. Hier kommen gelaserte Spanformer ins Spiel.

«Das Verfahren gibt es schon länger, war aber lange nicht wirtschaftlich», sagt Frederik Schmalbach, Produktmanager Non-Rotating Tools bei Iscar. Dank moderner Laserquellen und automatisierter Abläufe lassen sich gelaserte Wendeschneidplatten heute zu vertretbaren Kosten fertigen – mit klar erkennbarem Nutzen für den Anwender.

Präzise Geometrien für anspruchsvolle Anwendungen

Im Gegensatz zum Pressen oder Sintern erlaubt das Lasern eine exakte Ausformung der Spanleitstufen, ohne die Schneidenhöhe zu verändern. Gerade bei Formeinstichen, schmalen Einstichbreiten oder schwer zerspanbaren Werkstoffen sorgt dies für eine zuverlässige Spankontrolle und hohe Prozesssicherheit.

Die Nachfrage steigt entsprechend. Gelaserte Spanformer werden heute in unterschiedlichsten Anwendungen eingesetzt, von der Medizintechnik bis zur Bearbeitung grosser Werkstücke. In bestimmten Fällen wird der Spanformer sogar nur partiell eingebracht, exakt dort, wo der Span gezielt beeinflusst werden soll.

Geometrie abgestimmt auf den Prozess

Ein wesentlicher Vorteil des Laserns ist die Flexibilität. Standard-Spanformer lassen sich gezielt anpassen, abhängig von Werkstoff, Vorschub und Maschinenparametern. So kann etwa die Breite einer Schutzfase exakt auf den gefahrenen Vorschub abgestimmt werden. Ist dieser zu klein, greift der Spanformer nicht. Bei höheren Vorschüben kann eine breitere Fase die Standzeit erhöhen.

Eine Herausforderung bleibt die Oberflächenstruktur der gelaserten Spanmulden. «Unter dem Mikroskop erinnert sie an eine Mondlandschaft», erklärt Schmalbach. An der Hauptschneide kann dies die Standzeit beeinträchtigen, weshalb Iscar dort aktuell mit eingeschliffenen Schutzfasen arbeitet. Neue Laserquellen sollen diesen Schritt künftig überflüssig machen.

Pentacut als wirtschaftliche Basis

In der Praxis dienen häufig Rohlinge aus dem fünfschneidigen Pentacut-Präzisionsstechsystem als Basis für Sonderwerkzeuge. Die Einsätze sind vielseitig einsetzbar und decken Stechtiefen von vier bis zehn Millimetern ab. «Welcher Rohling zum Einsatz kommt, hängt von der Aufgabe ab», so Schmalbach. «Die fünf Schneiden sorgen jedoch in jedem Fall für einen sehr guten Preis pro Schneide.»

Bewährt bei Sonderwerkzeugen

Ob bei breiten Formeinschnitten, anspruchsvollen Materialien oder gezielter Spanbeeinflussung – gelaserte Spanformer haben sich etabliert. «Bei Sonderwerkzeugen ist das Lasern oft der einzige Weg zu einer funktionierenden Spankontrolle», fasst Schmalbach zusammen. Höhere Kosten gegenüber Standardlösungen werden durch Prozesssicherheit, Oberflächenqualität und längere Standzeiten kompensiert.

Impressum

Textquelle: Iscar

Bildquelle: Iscar

Redaktionelle Bearbeitung: Technische Rundschau

Informationen

Weitere Artikel

Veröffentlicht am: