Beim Schleifen entscheidet nicht nur die Mechanik über Gutteil oder Ausschuss, sondern zunehmend die präzise gesteuerte Chemie. Eine datenbasierte Überwachung des Kühlschmierstoffs verspricht bis zu 27 Prozent weniger Energiebedarf und höhere Prozessstabilität – eingebettet in vernetzte Plattformen und Cloud-Systeme.

Wenn beim Schleifen Mikrometer über Qualität und Ausschuss entscheiden, rückt ein Medium in den Fokus, das lange als Nebenakteur galt: der Kühlschmierstoff. Seine Zusammensetzung, Temperatur, Konzentration und Verfügbarkeit beeinflussen Schleifkräfte, Werkzeugverschleiss und Oberflächengüte unmittelbar. In Zeiten autonomer Fertigung wird deshalb die datenbasierte KSS-Überwachung zum strategischen Baustein.

Auf der GrindingHub vom 5. bis 8. Mai 2026 in Stuttgart thematisiert der VDW die optimierte KSS-Versorgung als integralen Bestandteil moderner Schleiftechnik .

Bis zu 27 Prozent weniger Energiebedarf

Wissenschaftliche Untersuchungen zeigen, welches Potenzial in einer bedarfsgerechten KSS-Zufuhr steckt. «Bereits in den Grundlagenuntersuchungen konnten Prozessfenster identifiziert werden, in denen der Energiebedarf beim Schleifen um bis zu 27 Prozent reduziert werden konnte, ohne Einbussen bei Werkstückqualität oder Werkzeugverschleiss», sagt Prof. Berend Denkena, Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover . Gleichzeitig habe sich das Zeitspanvolumen um bis zu 20 Prozent steigern lassen.

Der Ansatz beruht auf der kontinuierlichen Erfassung prozessnaher Zustandsgrössen. Erfasst werden kühlschmierstoffbezogene Parameter wie Volumenstrom, Temperatur und Druck ebenso wie Schleifkräfte, Spindelleistung und werkstückbezogene Eigenschaften . Auf dieser Datenbasis lässt sich die KSS-Zufuhr adaptiv regeln, um Energieeffizienz, Werkzeugstandzeit und Bauteilqualität gezielt zu beeinflussen.

Damit verschiebt sich der Fokus von statischen Einstellwerten hin zu einem dynamischen, datengetriebenen Prozessmodell.

Vier Bausteine für stabiles KSS-Management

Auch Schmierstoffhersteller treiben die Digitalisierung voran. «Ein effizientes KSS-Management basiert im Wesentlichen auf vier zentralen Bausteinen», erklärt Alexander Kaiser, Head of Global Product Line Smart Services & Digital Business Partner bei Fuchs . Dazu zählen:

- das Anmischen einer stabilen Emulsion mit definierter Wasserqualität,

- die kontinuierliche Überwachung des «Gesundheitszustands» der Emulsion,

- der regelmässige Nachsatz zur Konzentrationskontrolle,

- das gezielte Additivieren gegen Infektionen oder Schaumbildung.

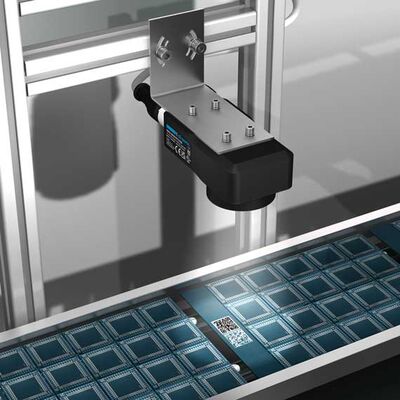

In automatisierten Systemen erfassen In-Line-Refraktometer die aktuelle Konzentration, Sensoren überwachen den Füllstand des KSS-Tanks . Auf Basis der Sollkonzentration berechnet das System die erforderliche Nachsatzmenge.

Digitale Zwillinge und Cloud-Plattformen

Zentraler Baustein ist die digitale Abbildung der Produktionsmittel. «Alle Produktionsmittel – beispielsweise Maschinen – und ihre Schmierpunkte werden als digitale Zwillinge in unserer cloudbasierten Service-Management-Plattform LubeLink FluidsConnect abgebildet», so Kaiser . Zustände, Nachsatzmengen und Pflegeprozesse werden dort dokumentiert und ausgewertet.

Die Cloud bietet laut Hersteller eine zentrale Datenbasis, hohe Verfügbarkeit und standortübergreifenden Zugriff . Gehostet wird die Anwendung in Deutschland; sie wird regelmässig extern geprüft und zertifiziert .

Für die herstellerübergreifende Kommunikation kommt die Konnektivitätsinitiative umati ins Spiel. Auf Basis von OPC UA ermöglicht sie den standardisierten Datenaustausch zwischen Maschinen und übergeordneten IT-Systemen . Damit wird die Plug-and-Play-Integration der KSS-Daten in bestehende Produktions- und Cloud-Architekturen realistisch.

Nachhaltigkeit und Wirtschaftlichkeit im Abgleich

Neben Energieeinsparungen reduziert eine stabile Emulsion den Verbrauch von Konzentrat, Frischwasser und Additiven . Verlängerte Werkzeugstandzeiten senken zudem Ausschuss und Nacharbeit .

Ob sich automatisiertes KSS-Management rechnet, hängt jedoch vom jeweiligen Anwendungsfall ab. «Eine zeitnahe Amortisation ist nicht in allen Märkten, bei allen Kunden und Applikationen gewährleistet», räumt Kaiser ein . Der wirtschaftliche Nutzen entsteht aus dem Zusammenspiel von reduzierten Stillstandszeiten, stabiler Qualität und optimierten Ressourcenflüssen.

Perspektivisch verspricht auch maschinelles Lernen zusätzliche Effizienzgewinne. «Dank unserer langjährigen Erfahrung und der über die Zeit aufgebauten Datenbasis können wir Anomalien in Schmierapplikationen frühzeitig erkennen – und in vielen Fällen sogar vorhersagen», sagt Kaiser .

Fazit

Die datenbasierte KSS-Überwachung entwickelt sich vom Hilfssystem zur strategischen Komponente der Schleiftechnik. Weil Energieeffizienz, Qualitätssicherung und Nachhaltigkeit zunehmend quantifizierbar werden, verknüpft sie Chemie, Mechanik und IT zu einem integrierten Prozess. Die GrindingHub 2026 dürfte zeigen, wie weit dieser Paradigmenwechsel in der industriellen Praxis bereits fortgeschritten ist .

FAQ: Datenbasiertes KSS-Management beim Schleifen

Was bringt eine bedarfsgerechte KSS-Zufuhr im Schleifprozess?

Studien zeigen Energieeinsparungen von bis zu 27 Prozent bei gleichbleibender Werkstückqualität.

Wie funktioniert cloudbasiertes KSS-Management?

Sensoren erfassen Konzentration, Temperatur, Volumenstrom und Prozessgrössen. Die Daten werden in einer Cloud-Plattform verarbeitet und für adaptive Regelstrategien genutzt.

Welche Rolle spielt OPC UA bei Schleifmaschinen?

OPC UA ermöglicht die standardisierte, herstellerübergreifende Kommunikation zwischen Maschine, Sensorik und IT-Systemen.

Warum ist KSS-Management ein Nachhaltigkeitsthema?

Reduzierter KSS-Verbrauch, weniger Additive, geringerer Energieeinsatz und längere Werkzeugstandzeiten verbessern die ökologische Bilanz.

Impressum

Textquelle: Daniel Schauber, Fachjournalist Mannheim

Bildquelle: zVg

Redaktionelle Bearbeitung: Technische Rundschau

Informationen

Weitere Artikel

- Digitaler Zwilling

- Fertigung

- GrindingHub

- Industrie 4.0

- Maschinen

- OPC UA

- Schleiftechnik

- Schmiertechnik

Veröffentlicht am: